Zastosowanie linii komórek back-end SMT w przemyśle elektronicznym 3C

GREEN to krajowe przedsiębiorstwo high-tech zajmujące się badaniami, rozwojem i produkcją urządzeń do automatycznego montażu elektroniki oraz pakowania i testowania półprzewodników.

Obsługujemy liderów branży, takich jak BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea i ponad 20 innych przedsiębiorstw z listy Fortune Global 500. Twój zaufany partner w zakresie zaawansowanych rozwiązań produkcyjnych.

Technologia montażu powierzchniowego (SMT) to kluczowy proces w nowoczesnej produkcji elektroniki, szczególnie w przemyśle 3C (komputery, komunikacja, elektronika użytkowa). Montuje ona komponenty SMD bez wyprowadzeń/z krótkimi wyprowadzeniami bezpośrednio na powierzchniach płytek PCB, umożliwiając produkcję o dużej gęstości, miniaturyzacji, niskiej masie, wysokiej niezawodności i wysokiej wydajności. Zastosowanie linii SMT w przemyśle elektroniki 3C oraz kluczowe etapy procesu i wyposażenia w linii ogniw SMT.

□ Produkty elektroniczne 3C (takie jak smartfony, tablety, laptopy, smartwatche, słuchawki, routery itp.) wymagają ekstremalnej miniaturyzacji, smukłych profili i wysokiej wydajności,i szybko

Linie iteracyjne SMT stanowią centralną platformę produkcyjną, która precyzyjnie odpowiada na te wymagania.

□ Osiągnięcie ekstremalnej miniaturyzacji i lekkości:

SMT umożliwia gęste rozmieszczenie mikroelementów (np. rezystorów/kondensatorów 0201, 01005 lub mniejszych; układów BGA/CSP o drobnym rozstawie) na płytkach PCB, co znacznie zmniejsza koszt płytki drukowanej.

powierzchnia, całkowita objętość urządzenia i waga — kluczowe czynniki wpływające na popularność urządzeń przenośnych, takich jak smartfony.

□ Umożliwianie połączeń o dużej gęstości i wysokiej wydajności:

Nowoczesne produkty 3C wymagają złożonych funkcjonalności, w tym płytek PCB o dużej gęstości połączeń (HDI) i skomplikowanego routingu wielowarstwowego. Precyzyjne możliwości montażu SMT tworzą

podstawa niezawodnych połączeń okablowania o dużej gęstości i zaawansowanych układów scalonych (np. procesorów, modułów pamięci, jednostek RF), gwarantująca optymalną wydajność produktu.

□ Zwiększanie efektywności produkcji i obniżanie kosztów:

Linie SMT zapewniają wysoki poziom automatyzacji (drukowanie, układanie, reflow, kontrola), ultraszybką wydajność (np. wydajność układania przekraczająca 100 000 CPH) i minimalną interwencję ręczną.

zapewnia wyjątkową spójność, wysokie wskaźniki wydajności i znacząco obniża koszty jednostkowe w produkcji masowej, idealnie dostosowując się do wymagań produktów 3C w zakresie szybkiego wprowadzania na rynek i

konkurencyjne ceny.

□ Zapewnienie niezawodności i jakości produktu:

Zaawansowane procesy SMT — obejmujące precyzyjne drukowanie, precyzyjne rozmieszczenie, kontrolowane profilowanie rozpływowe i rygorystyczną kontrolę w linii — gwarantują spójność i trwałość połączeń lutowanych.

niezawodność. To znacząco redukuje wady, takie jak zimne połączenia, mostkowanie i niewspółosiowość komponentów, spełniając rygorystyczne wymagania dotyczące stabilności operacyjnej produktów 3C w trudnych warunkach.

środowiska (np. wibracje, cykle termiczne).

□ Adaptacja do szybkiej iteracji produktu:

Integracja zasad elastycznego systemu produkcyjnego (FMS) umożliwia liniom SMT szybkie przełączanie się między modelami produktów, dynamicznie reagując na szybko zmieniające się warunki

wymagania rynku 3C.

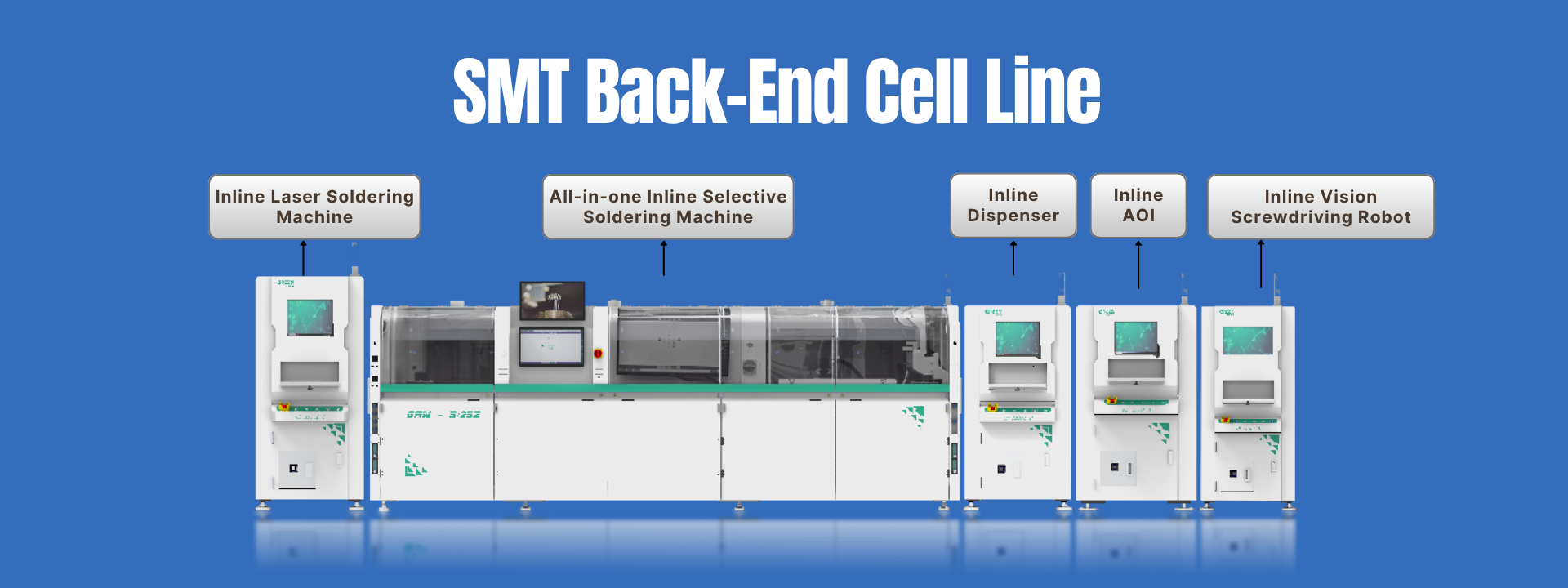

Lutowanie laserowe

Umożliwia precyzyjne lutowanie z kontrolą temperatury, zapobiegając uszkodzeniom elementów wrażliwych na temperaturę. Wykorzystuje bezkontaktową obróbkę, która eliminuje naprężenia mechaniczne, zapobiegając przemieszczeniom elementów lub deformacji PCB – zoptymalizowana pod kątem powierzchni zakrzywionych/nieregularnych.

Selektywne lutowanie falowe

Zainstalowane płytki PCB trafiają do pieca reflow, gdzie precyzyjnie kontrolowany profil temperaturowy (podgrzewanie wstępne, wygrzewanie, reflow, chłodzenie) topi pastę lutowniczą. Umożliwia to zwilżenie padów i wyprowadzeń komponentów, tworząc niezawodne połączenia metalurgiczne (luty), a następnie ich zestalenie po schłodzeniu. Zarządzanie krzywą temperatury ma kluczowe znaczenie dla jakości spoin i długoterminowej niezawodności.

W pełni automatyczne, szybkie dozowanie w linii

Zainstalowane płytki PCB trafiają do pieca reflow, gdzie precyzyjnie kontrolowany profil temperaturowy (podgrzewanie wstępne, wygrzewanie, reflow, chłodzenie) topi pastę lutowniczą. Umożliwia to zwilżenie padów i wyprowadzeń komponentów, tworząc niezawodne połączenia metalurgiczne (luty), a następnie ich zestalenie po schłodzeniu. Zarządzanie krzywą temperatury ma kluczowe znaczenie dla jakości spoin i długoterminowej niezawodności.

Maszyna AOI

Kontrola AOI po reflowie:

Po lutowaniu rozpływowym systemy AOI (Automated Optical Inspection) wykorzystują kamery o wysokiej rozdzielczości i oprogramowanie do przetwarzania obrazu w celu automatycznego zbadania jakości połączeń lutowanych na płytkach PCB.

Obejmuje to wykrywanie usterek takich jak:Wady lutowania: zbyt mała/zbyt duża ilość lutu, zimne połączenia, mostki.Wady komponentów: nieprawidłowe ustawienie, brakujące komponenty, nieprawidłowe części, odwrócona polaryzacja, uszkodzenia typu tombstone.

Jako krytyczny węzeł kontroli jakości na liniach SMT, AOI zapewnia integralność produkcji.

Maszyna do wkręcania z kontrolą wizyjną

W liniach SMT (technologia montażu powierzchniowego) system ten działa jako urządzenie po montażu, zabezpieczając duże komponenty lub elementy konstrukcyjne na płytkach PCB — takie jak radiatory, złącza, wsporniki obudowy itp. System ten charakteryzuje się automatycznym podawaniem i precyzyjną kontrolą momentu obrotowego, a także wykrywa wady, takie jak pominięte śruby, zerwane gwinty i uszkodzone śruby.